English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Proces extrúzie rúr

2021-06-09

Ningbo Fangli Technology Co., Ltd. je výrobcom mechanických zariadení s takmer 30-ročné skúsenosti so zariadením na vytláčanie plastov, nové životné prostredie ochranu a nové materiálové vybavenie. Tu sme pripravili niekoľko komplexných úvod o extrúznom spracovaní rúr, ako je uvedené nižšie:

Potrubie je rúrka alebo dutý valec pre preprava tekutiny. Pojmy „rúrka“ a „rúrka“ sú takmer zameniteľné. „Trubica“ sa často vyrába na mieru a môže mať špecifickejšie veľkosti a tolerancie ako rúrka, v závislosti od aplikácie. Pojem „hadička“ môže byť tiež použiť na rúrky nevalcovej povahy (t. j. štvorcové rúrky). Termín „hadička“ sa vo väčšej miere používa v USA a „potrubie“ inde vo svete.

Potrubie môže byť špecifikované štandardnou veľkosťou potrubia označenia, ako napríklad Nominal Pipe Size (v USA), alebo nominálnym, vonkajším, príp vnútorný priemer a hrúbka steny. Mnoho priemyselných a vládnych noriem existujú na výrobu rúr a rúrok.

Väčšina rúr sa vyrába extrúziou, in-line so smerom extrúzie, matrice, kalibračného alebo kalibračného zariadenia alebo nádrž, nádrž na chladenie vodou, dopravník a rezačka, ak je to potrebné, a vzlietnuť zariadenia na konci linky. Linka môže obsahovať značkovacie zariadenie alebo a testovacie zariadenie. Dôležitou požiadavkou je pomerne rýchle ochladenie extrudátu v blízkosti matrice pri zachovaní kontroly nad rozmermi a vlastnosťami.

Zahrnuté v procesoch sú rôzne techniky na kontrolu rozmerov/veľkostí, ktoré sú buď voľne ťahané taveniny (zvyčajne pre rúrky s malým priemerom) alebo funkcie dimenzovania. Celkové náklady na výroba potrubia by mohla zahŕňať materiálové náklady až 80 %. Cieľom je vždy získať prísnejšiu kontrolu tolerancie na zníženie spotreby materiálu. Používajú sa rozmerové a/alebo hrúbkové kalibračné kotúče rôznych konštrukcií.

Kombinácia vlastností taveniny, rýchlosť rýchlosť linky, vnútorný tlak vzduchu a rýchlosť chladenia ovplyvňujú veľkosť trubice. Pomer vyťahovania taveniny z matrice do vodného chladenia žľabu priamo súvisí s konečnou veľkosťou rúrky. Záležiac na spracovávané plasty, pomer sa pohybuje od 4/1 do 10/1. Použitie nízkych pomerov pomáha minimalizovať vytlačené napätie, ktoré môže viesť k problémom súvisiacim s zmršťovanie a praskanie pod napätím.

V závislosti od vlastností spracovávané plasty, môže dôjsť k zmršteniu do 24 hodín po opustenie spracovateľskej linky. Rúrka alebo potrubie môžu byť tiež podrobené žíhanie a iné podmienky, ktoré by mohli ovplyvniť stupeň zmrštenia.

Existuje mnoho rôznych spôsobov potrubia a rúrky produkty používané pri pohybe kvapalín, plynov, pevných látok atď. Môžu byť tvarované tak, aby poskytovali dekorácie, bezpečnostné podpery atď.

Kroky na zníženie nákladov na spracovanie plastov potrubia zahŕňajú:

1) Pracujte na minimalizáciu vonkajšieho priemeru (OD) a tolerancie vnútorného priemeru (ID);

2) Zlepšenie kvality a vlastností potrubia prostredníctvom štúdia výsledkov s použitím zložiek a postupov miešania;

3) Skráťte čas nastavenia spustením pomôcky a automatizačné systémy;

4) Rozvíjať úspory elektrickej energie spotreba optimalizáciou extrudéra; a

5) Použitie účinných matríc, chladiacich nádrží, sťahovákov a vzletového vybavenia.

Kontrola tolerancie sťahovákov je kritické pre minimalizáciu

OD a ID rozmery, najmä menšie veľkosti rúrok.

Veľmi malá zmena rýchlosti sťahovania môže drasticky ovplyvniť ich rozmery a odpad z plastov.

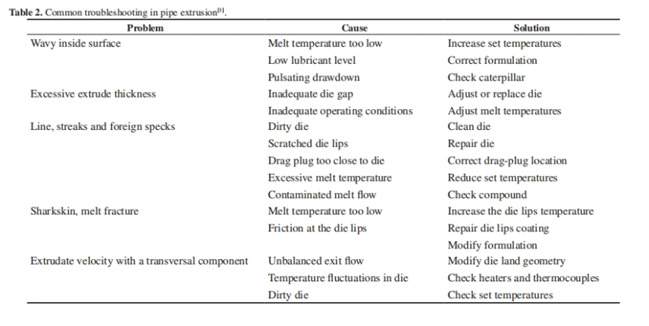

V tabuľke nižšie sú uvedené najbežnejšie riešenie problémov pri vytláčaní rúr.

Vyššie uvedené sa týka vytláčania rúr pokrok v nádeji, že vám poskytne nejakú pomoc. V prípade potreby vitajte kontaktuj nás.

https://www.fangliextru.com/solid-wall-pipe-extrusion-line

https://www.fangliextru.com/special-use-pipe-extrusion-system