English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

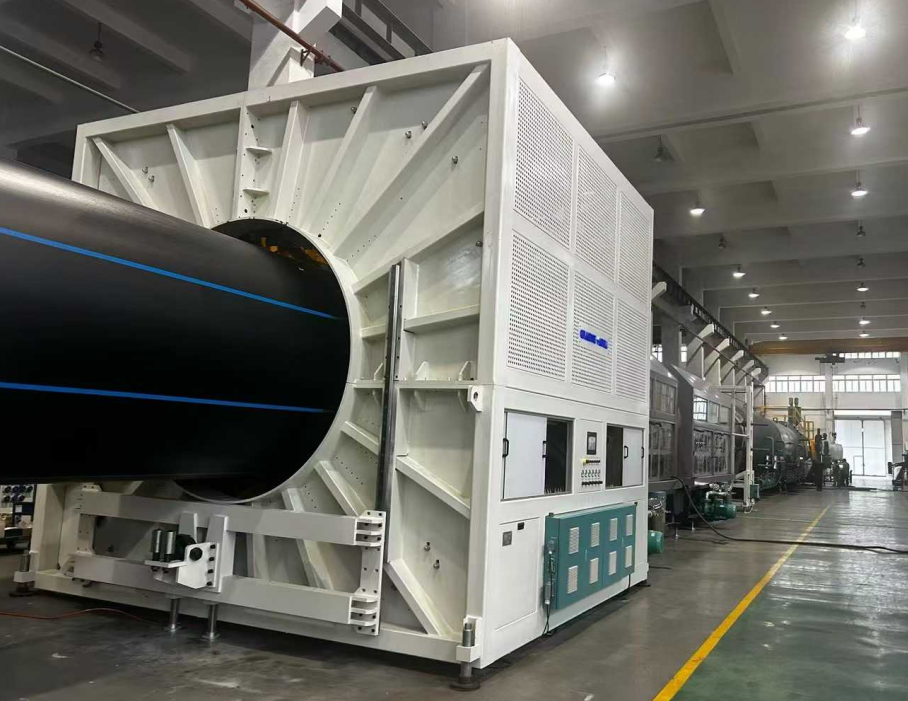

Kľúčové body pre počiatočné vybavenie a technológiu výroby PE rúr s veľkými priemermi nad 2000 mm

2025-11-11

Ningbo Fangli Technology Co., Ltd.je avýrobca mechanických zariadenís takmer 30-ročnými skúsenosťamizariadenie na vytláčanie plastových rúr, nová ochrana životného prostredia a nové materiálové vybavenie. Od svojho založenia sa Fangli vyvíjal na základe požiadaviek používateľov. Prostredníctvom neustáleho zlepšovania, nezávislého výskumu a vývoja v oblasti základnej technológie a trávenia a absorpcie pokročilých technológií a iných prostriedkov sme sa vyvinuliLinka na vytláčanie PVC rúr, Linka na vytláčanie rúr PP-R, PE vodovodná / vytláčacia linka plynovodu, ktorý odporučilo čínske ministerstvo výstavby nahradiť dovážané produkty. Získali sme titul „Prvotriedna značka v provincii Zhejiang“.

Rastúca urbanizácia a rastúce vplyvy klimatických zmien znamenajú, že zásobovanie sladkou vodou a čistenie odpadových vôd sú čoraz kritickejšie. Predpokladá sa, že tento dopyt bude pretrvávať a zintenzívňovať sa. V priebehu rokov sa výkonnosť plastových rúr vo vodnom hospodárstve zlepšila vďaka optimalizácii materiálov, pokroku v technológii zariadení a výrobných metódach. Vzhľadom na potrebu veľkých objemov dopravy vody neustále narastá požiadavka na väčšie priemery rúr.

PE rúry majú početné úspešné aplikácie a propagačné prípady v rôznych oblastiach, ako je zásobovanie vodou a kanalizácia, plyn, poľnohospodárstvo a jadrová energetika. Najmä v posledných rokoch došlo k niekoľkým prelomom v oblasti PE rúr s veľkým priemerom a hrubými stenami, ktoré sú určené pre aplikácie v jadrovej energetike, čím sa toto odvetvie dostalo do popredia.

Ako by sa mali riešiť výzvy pri výrobe rúr s veľkým priemerom? Aké sú technológie zariadení a procesné toky pri výrobe rúr s veľkým priemerom? Aké sú budúce trendy v dizajne a výzvy pre rúry s veľkým priemerom? Dnes si predstavíme "Kľúčové body pre štartovacie zariadenie a technológiu výroby PE rúr s priemerom 2 metre a viac".

I. Konfigurácia zariadenia a ladenie

1. ExtrudérVýber a parametre

1.1. Využite vysoký krútiaci momentjednozávitovkový extrudérs pomerom dĺžky k priemeru ≥ 40:1 a priemerom skrutky 120 mm na zabezpečenie rovnomernej plastifikácie taveniny a vysokej účinnosti. Mal by sa dosiahnuť vysoký výkon pri zaručení rovnomernej plastifikácie materiálu a nízkoteplotnej extrúzie taveniny.

1.2. Nakonfigurujte riadiaci systém PLC medzinárodnej značky s presnosťou regulácie teploty v rozmedzí ±0,5 °C, aby ste sa vyhli zmenám hrúbky steny potrubia spôsobeným kolísaním teploty taveniny.

2. Matrica a kalibračný systém

2.1. Forma musí mať špirálovú štruktúru (kovaná legovaná oceľ + chrómovanie) so zónovým elektrickým ohrevom v jadre pre presné nastavenie teploty. Matrice s veľkoobjemovými, dlhými špirálovými štruktúrami sú vybavené optimalizovaným počtom špirálových prietokových kanálov a vzduchovo/olejovými chladiacimi štruktúrami na ďalšiu stabilizáciu teploty taveniny.

2.2. Vzdialenosť medzikalibračné puzdroa lisovacia hlava by mala byť nastavená tak, aby bola krátka (zvyčajne ≤ 5 cm), a tlak vody vo vákuovej kalibračnej nádrži musí byť vyvážený, aby sa znížili povrchové vlnky alebo drážky na potrubí.

2.3. Chladič/výmenník taveniny by mal byť nakonfigurovaný medziextrudéra matricu, ktorá je schopná výrazne znížiť teplotu taveniny, prekonať priehyb HDPE materiálu a zabezpečiť rovnomernú hrúbku steny rúry.

II. Príprava pred spustením

1. Predúprava surovín

Použite špeciálnu PE100 alebo vyššiu triedu vysokohustotného polyetylénu (HDPE). Pri miešaní predzmesi ju vysušte na obsah vlhkosti ≤ 0,01 %, aby ste zabránili vzniku bublín taveniny alebo degradácii.

2. Predhrievanie a ladenie zariadenia

2.1. Ohrev hlavy lisu by sa mal vykonávať v etapách: pri prvom spustení predhrievajte 5-6 hodín (na 220 °C); pri výmene matrice predhrievajte 4-5 hodín, aby sa zabezpečilo rovnomerné zahrievanie matrice.

2.2. Po inštaláciikalibračná vodná manžeta, použite špáromer na nastavenie úrovne a medzery (chyba ≤ 0,2 mm), aby ste sa vyhli excentricite potrubia alebo nerovnomernej hrúbke steny.

III. Kontrola parametrov procesu

1. Teplota a tlak

1.1. Nastavte teplotné zónyextrudérpodľa indexu toku taveniny suroviny: zóna 1: 160-170 °C, zóna 2: 180-190 °C, zóna hlavy trysky: 200-210 °C. Tlak taveniny by mal byť stabilizovaný medzi 15-25 MPa.

1.2. Príliš vysoká teplota jadra v matrici (> 220 °C) povedie k drsnej vnútornej stene; vyžaduje sa presné ovládanie pomocou systému cirkulácie oleja na prenos tepla.

2. Chladenie aOdvoz

2.1. Kontrolujte teplotu vody vo vákuovej kalibračnej nádrži medzi 10-20°C. Použite stupňovité chladenie v chladiacej nádrži spreja (teplotný rozdiel ≤ 10 °C), aby ste zabránili praskaniu spôsobenému náhlym ochladením.

2.2. Synchronizujteodvozrýchlosť s rýchlosťou vytláčania (chyba ≤ 0,5 %). Ťažná sila húsenice by mala byť ≥ 5 ton, aby sa zabezpečilo rovnomerné natiahnutie potrubia.

IV. Kontrola kvality a odstraňovanie problémov

1. Riešenie povrchových defektov

1.1. Drsný povrch: Skontrolujte, či nie sú upchaté vodné kanály alebo nerovnomerný tlak vody vkalibračné puzdro; vyčistite trysky a upravte prietok, aby ste dosiahli rovnováhu.

1.2. Drážky/vlnky: Vyčistite z okraja matrice nečistoty; upravte podtlak vo vákuovej kalibračnej nádrži (-0,05 ~ -0,08 MPa); v prípade potreby vymeňte súpravu obrazovky.

2. Zabezpečenie rozmerovej presnosti

Každých 30 minút zmerajte vonkajší priemer rúry (tolerancia ±0,5 %) a hrúbku steny (tolerancia ±5 %). Ak hodnoty presahujú normy, upravte medzeru matrice respodvozrýchlosť.

3. Riešenia problémov s nerovnomernou hrúbkou, priehybom a oválnosťou

3.1. Problém s nerovnomernou hrúbkou

3.1.1 Kalibrácia a nastavenie matrice

A. Počas inštalácie matrice zaistite prísnu sústrednosť medzi okrajom matrice a tŕňom. Utiahnite skrutky krok za krokom v smere hodinových ručičiek a potom ich povoľte o jednu otáčku, aby ste sa vyhli excentricite spôsobenej lokálnym namáhaním.

B. Nastavte skrutky na nastavenie hrúbky steny okolo obvodu matrice. Po každom nastavení označte smer na vonkajšom povrchu rúry olejovým perom pre rýchlu identifikáciu oblastí odchýlok.

C. Pravidelne čistite nánosy spáleného materiálu v oblasti 0,5 – 1 cm vo vnútri okraja lisovnice, aby ste zabránili nečistotám v zasahovaní do toku taveniny.

3.1.2 Optimalizácia parametrov procesu

A. Ovládajteextrudértlak taveniny medzi 15-25 MPa. Synchronizujteodvozrýchlosť s rýchlosťou vytláčania (chyba ≤ 0,5 %), aby sa predišlo periodickým výkyvom spôsobujúcim zmeny hrúbky steny.

B. Upravte vzdialenosť medzikalibračné puzdroa okraj matrice na ≤ 5 cm. Vyvážte uhly trysky a tlak vypúšťania vody v chladiacej nádrži rozprašovača, aby ste zabezpečili rovnomerné chladenie.

3.1.3 Detekcia a oprava v reálnom čase

A. Odrežte vzorky pred nádržou na chladiacu vodu. Použite viacbodovú metódu detekcie (napr. 8-bodovú metódu) so strojom na vŕtanie otvorov a použite posuvné meradlo na pomoc pri nastavovaní medzery matrice.

B. Integrujte laserové meradlo priemeru na monitorovanie vonkajšieho priemeru v reálnom čase a prepojte ho s automatickým systémom spätnej väzby na korekciu rýchlosti odťahu alebo otvorenia medzery matrice.

3.2. Problém priehybu (tavného priehybu).

3.2.1 Kontrola teploty a chladenia

A. Znížte teplotu taveniny (o 10-15°C nižšia ako pri konvenčných procesoch). Na stabilizáciu teploty jadra matrice na ≤ 220 °C použite systém cirkulácie oleja na prenos tepla.

B. Implementujte stupňovité riadenie teplotného rozdielu v chladiacej nádrži rozprašovača (≤ 10°C). Zvýšte podtlak vo vákuovej kalibračnej nádrži na -0,05 ~ -0,08 MPa, aby ste urýchlili tuhnutie taveniny.

3.2.2 Zlepšenie vybavenia a procesov

A. Na optimalizáciu konštrukcie prietokového kanála, zlepšenie podpory taveniny a zabránenie lokálnemu kolapsu použite špirálovú matricu rozdeľovača.

B. Upravtekalibračné puzdrotlak vypúšťania vody (chyba ≤ 5 %). Znížteodvozotáčky pod 50 % menovitej hodnoty, aby sa predĺžil čas chladenia.

3.3. Problém ovality

3.3.1 Kompenzácia gravitácie a optimalizácia kalibrácie

A. Nainštalujte viacbodové korekčné valčeky (jedna sada každé 2 metre). Pomocou hydraulického tlaku nastavte tlak valca a vyvážte sily na potrubí.

B. Upravtekalibračné puzdrotlak vypúšťania vody (chyba ≤ 5 %). Koordinujte s rovnomerným nasávaním z vákuovej kalibračnej nádrže, aby ste zabezpečili kruhovitosť.

3.3.2 Úprava parametrov procesu

A. Implementujte zónový ohrev na tŕni (chyba ±2°C), aby ste zabránili nerovnomernému zmršťovaniu taveniny spôsobujúcej oválnosť.

B. Skontrolujte a očistite od nečistôtkalibračné puzdro, nosné dosky alebo tesniace krúžky, aby sa zabránilo lokalizovanému nerovnomernému odporu spôsobujúcemu deformáciu.

Ak potrebujete viac informácií,Ningbo Fangli Technology Co., Ltd.vítame vás, aby ste sa obrátili na podrobný dopyt, poskytneme vám profesionálne technické poradenstvo alebo návrhy na obstarávanie vybavenia.